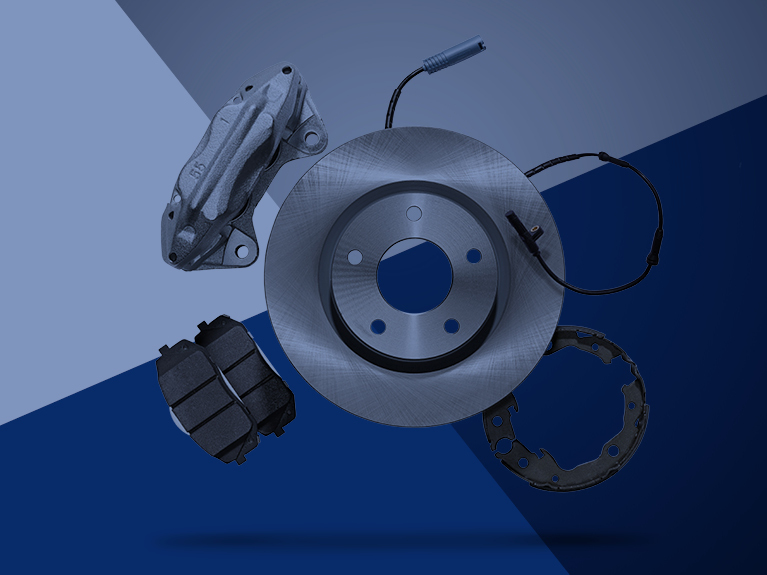

Спирачни дискове

Топлината е тук

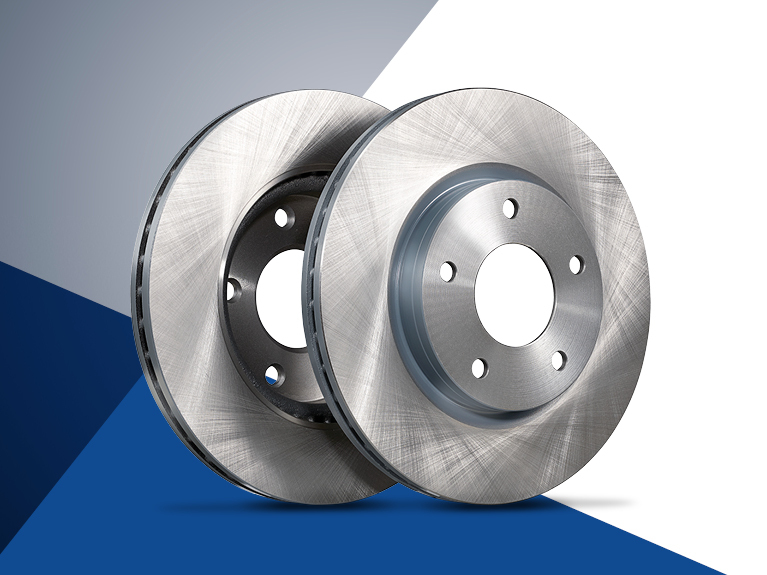

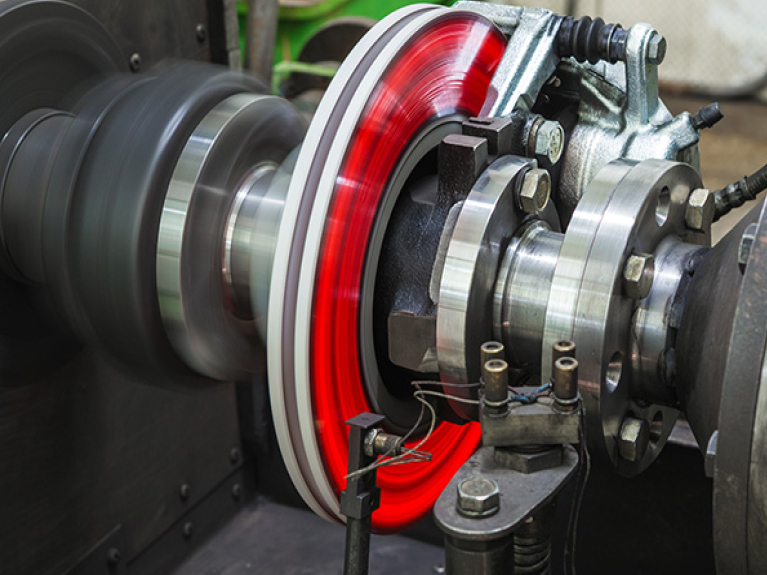

Докато спирачният диск се върти с колелото, той е стиснат от фрикционният материал на накладките, сложени в апарата от двете страни, с натиск от буталото(ата) и забавя въртенето на диска, от там забавя и спира автомобила. Това действие създава много термална енергия, създаваща топлина. Количеството създадена топлина зависи от скоростта и теглото на автомобила и колко силно са натиснати спирачките.

Топлината може да намали ефективността на спирачките и ги избледни, в резултата от продължително, тежко или агресивно спиране. Прегрелите дискове може да страдат от повишено износване, пукване, промяна в дебелината на диска и потенциално счупване. Може водача да трябва да натиска по-силно спирачния педал, за да забави автомобила. В екстремни случай, може да се стигне до точка, когато дисковете толкова да се нагреят, че да не могат да създават достатъчно триене, независимо колко силно е натиснат педала.

Все пак, заради излагането на компонентите на атмосферата, тази топлина може ефикасно да се разсее, намалявайки избеляването.

Важно е, по причини на безопасността, да се вземе впредвид конструкцията на диска и възможността бързо и ефикасно да разсейва топлината в правилните зони. За да стане това, дискът трябва да е с правилното тегло, маса и дебелина и трябва да е изработен от необходимия материал, което включва високовъглеродна смес.

Blue Print разполага с широка гама от над 1750 спирачни диска, която покрива повече от 96% от всички разпространени азиатски и европейски автомобили от 2000 г. насам.

От суровините до прецизния продукт

Спирачните дискове на Blue Print се произвеждат по най-високите стандарти, използвайки процес на топене на желязото, използващ смес от нови и рециклирани материали с добавка на метални композити. Изборът на правилния материал е критично за качеството и работата на спирачните дискове за всяко автомобилно приложение.

Използват се няколко химически композити за чугун. Те са обогатени с примесни компоненти за усилване силата на опън и твърдостта за оптимални характеристики. Такива компоненти са Молибден, Мед, Хром, Титаний.

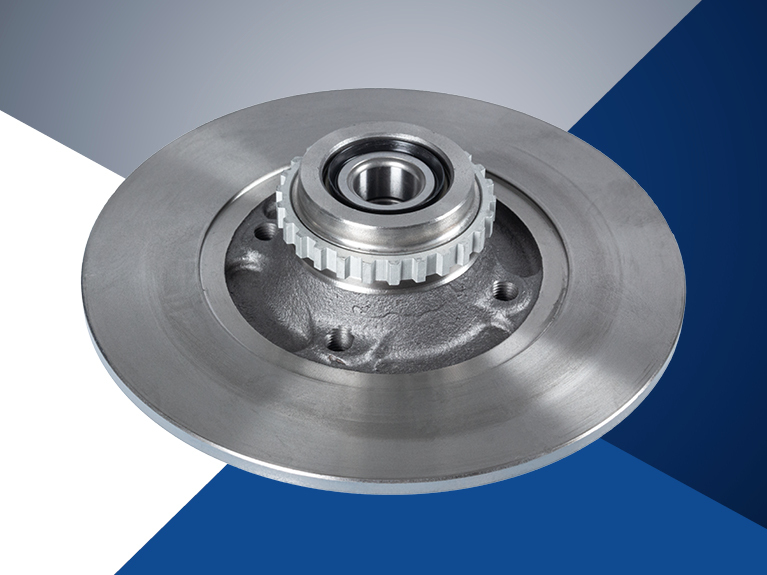

Спирачни дискове с вградени колесни лагери

Някой автомобилни приложения - особенно Renault и Peugeot/Citroën - използват спирачни дискове с интегриран колесен лагер на задния мост.

Този тип конструкция, създадена от автомобилния производител, създава значително спестяване на тегло, тъй като диска става колесна главина. Този тип конструкция диск/лагер е снабден с фоник пръстен - или магнитен пръстен за датчика за скорост за да създаде ускорение или забавяне - да следи скоростта на колелото. Сигналът за скорост се прочита от контролния блок на автомобила и служи за работата на ABS и други функции, които контролират стабилността на автомобила.

Тази предварително сглобена част прави по-лесна и бърза смяната в автосервиза, осигурявайки перфектен монтаж и елиминирайки риска от монтаж на лагера с неправилно отстояние или позиция на семеринга. Това е важно за работата и сигурността на компонентите за безопасност.

Спирачни накладки

Blue Print се стреми да намери оптималното решение за безопасност, комфорт и ефективност за всеки спирачен накрайник. Всеки комплект спирачни накладки, от които в гамата за азиатски и европейски автомобили има повече от 1330, се отличава с висока якост на срязване, отличен коефициент на устойчивост на триене, ниски нива на шум и минимални вибрации - осигурявайки усещане за сигурност на водача, тъй като спирането е по-прогресивно и комфортно.

Решителен фактор за отимално качество на накладките са отделните компоненти, които формират всяка накладка. Комбинирането на тези елементи осигурява надеждност и безопасност.

Фрикционен материал: Специално съобразен за съответния тип и модел автомобил.

Междинен слой: Оптимизираната свиваемост намалява предаването на топлината.

Лепило: Висока сила на скъсване; свързва фрикционния материал към носещата плочка.

Носеща плочка: Голяма здравина на материала.

Подложка: Намалява шума от спирачките и се монтира на стоманената опорна плоча, за да потисне вибрациите между накладката и супорта

Спирачни барабани & челюсти

Обичайно, барабанните спирачки се използват в задната спирачна система на малки коли; те имат доказаната способност да служат за паркинг спирачка и може да се комбинират с дискова спирачка при някой големи автомобили.

Когато се натисне спирачния педал, буталата на спирачното цилиндърче се притискат към челюстите и ги изместват навън. В резултат на триенето на челюстите с вътрешната повърхност на барабана, автомобила се забавя и спира.

Blue Print разполага с отлична гама от повече от 130 спирачни барабана и 300 спирачни накладки, покриващи повече от 14 800 азиатски и европейски автомобила.

Водещ или изоставащ

Има три типа барабанни спирачки, в зависимост от вида на натиск на челюстите към барабана: водещ/изоставащ, симетрично водене, дуо-серво

Най-популярният тип използван днес при леки коли е типа водещ/изоставащ. Водещата челюст е термин, отнасящ се за челюст, която при натиска и към барабана се движи в посока на въртенето му. Другата челюст се нарича изоставаща. Водещата се натиска в същата посока като въртенето на барабана. Това завъртане помага за натиска на челюстта към барабана с по-голямо налягане за по-голяма спирачна сила. Това се нарича серво ефект, който дава спирачната сила на барабанната спирачка, за да намали и спре въртенето.