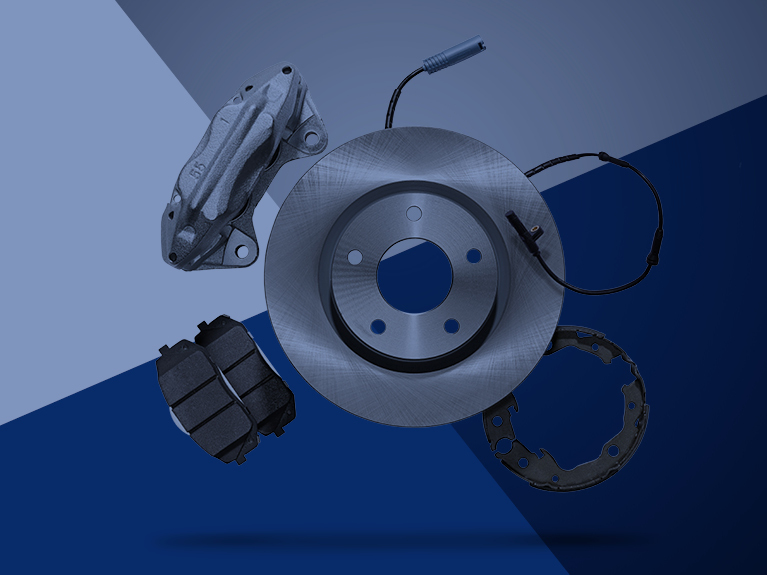

Tarcze hamulcowe

Teraz zrobi się gorąco

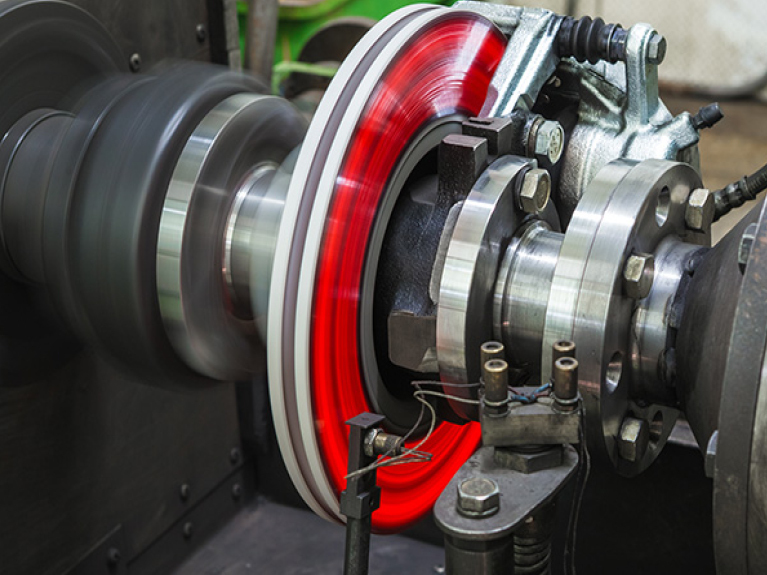

Tarcza obraca się razem z kołem. Pracuje w zacisku hamulcowym, którego zadaniem jest podtrzymywanie i dociskanie klocków hamulcowych umieszczonych z obydwu stron tarczy hamulcowej. Działające pod ciśnieniem tłoczki hamulcowe dociskają klocki, które spowalniają obroty tarczy hamulcowej, tym samym pozwalając wyhamować pojazd. Tarcie klocków o tarczę hamulcową wytwarza ogromną ilość energii cieplnej. Ilość powstającego ciepła zależy od prędkości i masy pojazdu oraz siły, z jaką kierowca naciska pedał hamulca w celu zatrzymania pojazdu.

Długie, intensywne lub agresywne hamowanie może powodować rozgrzanie elementów układu hamulcowego do takiej temperatury, przy której spada skuteczność hamulców - określa się to zjawiskiem fadingu. Przegrzanie tarcz hamulcowych może skutkować ich nadmiernym zużyciem, pękaniem, zmniejszeniem wymaganej grubości, a nawet rozerwaniem. W takim przypadku do spowolnienia pojazdu kierowca musi silniej naciskać pedał hamulca. W ekstremalnym przypadku może dojść do sytuacji, w której hamulce są tak rozgrzane, że nawet największa siła nacisku na pedał hamulca nie jest w stanie wygenerować tarcia wystarczającego do zatrzymania pojazdu.

Jednak wystawienie głównych elementów układu hamulcowego na działanie czynników atmosferycznych wspomaga skuteczne odprowadzanie ciepła, a tym samym ogranicza zjawisko fadingu.

Ze względów bezpieczeństwa, podczas konstruowania kluczowe znaczenie ma zdolność tarczy hamulcowej do szybkiego i skutecznego odprowadzania ciepła we właściwym kierunku. W tym celu tarcza musi posiadać odpowiednią wagę, gęstość oraz grubość, a także musi zostać wykonana z odpowiedniego materiału zawierającego dużą ilość węgla.

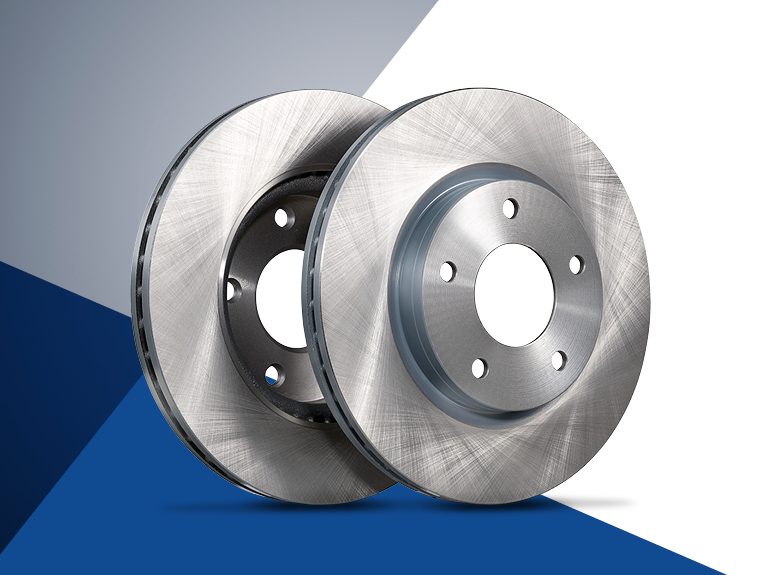

Blue Print oferuje szeroki asortyment obejmujący ponad 1750 tarcz hamulcowych, pokrywających ponad 96% wszystkich popularnych pojazdów azjatyckich i europejskich wprowadzonych na rynek od roku 2000.

Od surowców do precyzyjnego produktu

Tarcze hamulcowe Blue Print produkowane są według najwyższych standardów w procesie wytapiania żeliwa z wykorzystaniem nowych oraz pochodzących z recyklingu materiałów, a także dodatków metali. Dobór odpowiednich materiałów ma kluczowe znaczenie dla jakości i skuteczności działania tarcz hamulcowych w każdym pojeździe.

Do produkcji stosowanych jest wiele dodatków chemicznych. Dzięki zwiększeniu wytrzymałości na rozciąganie oraz twardości zapewniają optymalną skuteczność hamowania. Do dodatków takich należą molibden, miedź, chrom, tytan.

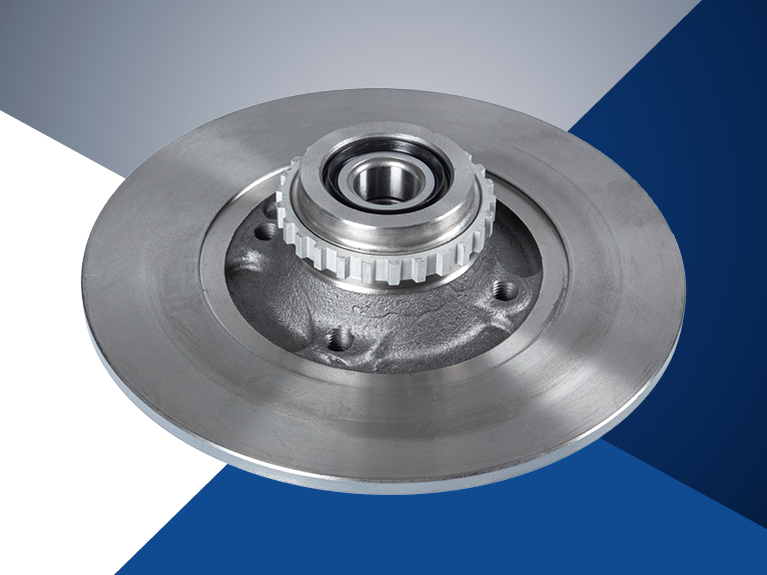

Tarcze hamulcowe ze zintegrowanym łożyskiem koła

W niektórych modelach samochodów - głównie marek Renault oraz Peugeot/Citroën - na tylnej osi stosowane są tarcze hamulcowe ze zintegrowanym łożyskiem koła.

To wprowadzone przez producentów pojazdów rozwiązanie pozwala na znaczące obniżenie wagi, ponieważ tarcza hamulcowa pełni również funkcję piasty koła. Taki układ połączenia łożyska koła z tarczą hamulcową wyposażony jest w magnetyczny pierścień impulsowy. Dzięki czujnikowi prędkości możliwa jest kontrola prędkości obrotowej kół. Sygnał informujący o prędkości obrotu kół przesyłany jest do odpowiednich sterowników pojazdu, które nadzorują pracę układu stabilizacji toru jazdy lub ABS.

Tak wstępnie zmontowany element ułatwia i przyspiesza wymianę w warsztacie, zapewniając doskonałe pasowanie i eliminując ryzyko niewłaściwego luzu łożyska oraz spozycjonowania uszczelniacza. Ma to kluczowe znaczenie dla właściwego i bezpiecznego działania tych elementów.

Klocki hamulcowe

W przypadku każdego klocka hamulcowego Blue Print stale dąży do znalezienia optymalnego rozwiązania w zakresie bezpieczeństwa, komfortu i skuteczności działania. Każdy z oferowanych do pojazdów europejskich i azjatyckich 1330 zestawów klocków hamulcowych charakteryzuje się wysoką wytrzymałością na ścinanie, doskonałym współczynnikiem stabilności tarcia, niskim poziomem hałasu i minimalnymi wibracjami. Zapewnia to kierowcy poczucie bezpieczeństwa, ponieważ hamowanie jest bardziej progresywne i komfortowe.

Czynnikiem decydującym o optymalnej jakości klocka hamulcowego są poszczególne elementy, z których jest zbudowany. Odpowiednie połączenie tych elementów zapewnia niezawodność i bezpieczeństwo.

Materiał cierny: dobrany specjalnie pod kątem konkretnego pojazdu.

Warstwa pośrednia: zoptymalizowana ściśliwość ogranicza przenoszenie ciepła.

Warstwa klejąca: wysoka odporność na ścinanie, łączy materiał cierny z płytką.

Tylna płytka: wysoka wytrzymałość materiału.

Nakładka shim: Zmniejsza hałas hamowania i jest montowana na stalowej płycie nośnej w celu tłumienia drgań między klockiem a zaciskiem.

Bębny i szczęki hamulcowe

Zazwyczaj bębny hamulcowe stosowane są na tylnej osi mniejszych samochodów.

Sprawdzają się również w większych samochodach jako hamulec postojowy - wtedy mamy do czynienia z połączeniem tarczy hamulcowej jako hamulca zasadniczego z bębnem odpowiadającym za unieruchomienie pojazdu na postoju. Gdy naciskany jest pedał hamulca, tłoczki cylinderków hamulcowych dociskają szczęki hamulcowe do bębna hamulcowego. W efekcie tarcie wytwarzane pomiędzy okładzinami szczęk hamulcowych a wewnętrzną powierzchnią roboczą bębna hamulcowego zatrzymuje pojazd.

Blue Print oferuje doskonały asortyment obejmujący ponad 130 bębnów hamulcowych i 300 szczęk hamulcowych, pokrywających ponad 14 800 pojazdów azjatyckich i europejskich.

Współbieżny lub przeciwbieżny układ szczęk hamulcowych

W zależności od sposobu dociskania szczęk hamulcowych do bębna hamulcowego występują trzy podstawowe rodzaje hamulców bębnowych: simplex - z jedną szczęką współbieżną i jedną przeciwbieżną, duplex - z dwiema szczękami współbieżnymi, duo-duplex.

Obecnie w samochodach osobowych najczęściej stosuje się rozwiązanie typu simplex. Szczęka współbieżna w momencie docisku do bębna hamulcowego porusza się w kierunku obrotu. Druga szczęka - zwana przeciwbieżną - porusza się w kierunku przeciwnym do obrotu bębna. Szczęka współbieżna dociskana jest w tym samym kierunku, w jakim obraca się bęben hamulcowy. Obrót ten pozwala silniej docisnąć szczękę do bębna, a tym samym powstaje większa siła hamowania. Zjawisko to określa się efektem wspomagania zwiększającym siłę niezbędną do zatrzymania pojazdu.

Hamulce do wszystkich lekkich pojazdów użytkowych!

W porównaniu do zwykłych samochodów osobowych niezliczone manewry hamowania w lekkich pojazdach użytkowych w ciągu typowego dnia pracy powodują szybsze zużywanie się wszystkich elementów układu hamulcowego. Dzięki gamie All-Makes, Blue Print z dumą oferuje ponad 890 elementów układu hamulcowego do popularnych azjatyckich i europejskich lekkich pojazdów użytkowych spotykanych na europejskich drogach.

W przypadku układu hamulcowego oferujemy odpowiednią część zamienną, niezależnie od tego, jakiej marki jest Twój lekki pojazd użytkowy!