Discos de Travão

O Aquecimento Ligado

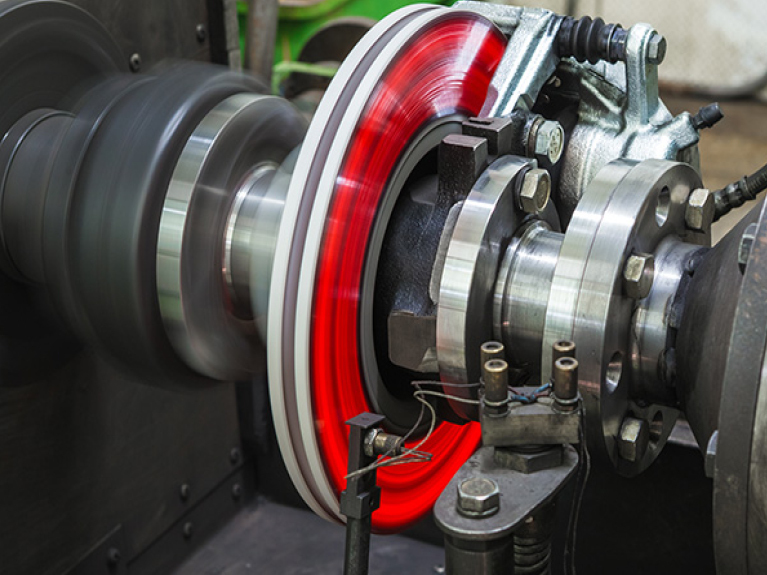

À medida que o disco de travão gira com a roda, é apertado pelo material de fricção das pastilhas com a pressão do(s) pistão(ões) para desacelerar a rotação do disco, o que abranda e acaba por parar o veículo. Esta ação cria uma grande quantidade de energia térmica, que produz um nível de calor dependente da velocidade e do peso do veículo e da força com que os travões são pressionados.

Elevadas temperaturas podem fazer com que a travagem se torne menos eficaz e até falhe, consequência de uma travagem prolongada, forte ou agressiva. O sobreaquecimento dos discos pode levar a um desgaste excessivo, fissuras, variação da espessura do disco (DTV) e possível colapso. O condutor tem de pressionar com mais força o pedal do travão para abrandar o veículo. Em casos extremos, pode surgir um momento em que os discos fiquem tão quentes que não têm capacidade de gerar fricção suficiente, independentemente da pressão exercida no pedal do travão.

No entanto, como os principais componentes são expostos à atmosfera, este calor pode ser dissipado eficazmente - reduzindo assim a falha da travagem.

É importante, por razões de segurança, considerar a construção do disco de travão e a sua capacidade em dissipar o calor de forma rápida e eficaz nas zonas indicadas. Para tal, o disco deve ter o peso, a massa e a espessura adequados e deve ser produzido com o material adequado que inclui uma elevada composição de carbono.

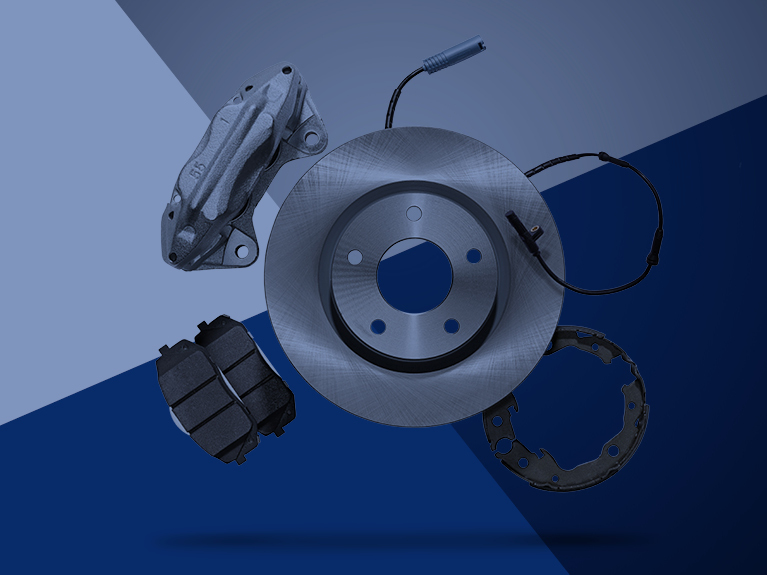

A Blue Print oferece uma extensa gama com mais de 1750 discos de travão, que cobre mais de 96% de todos os veículos asiáticos e europeus comuns, lançados a partir do ano 2000.

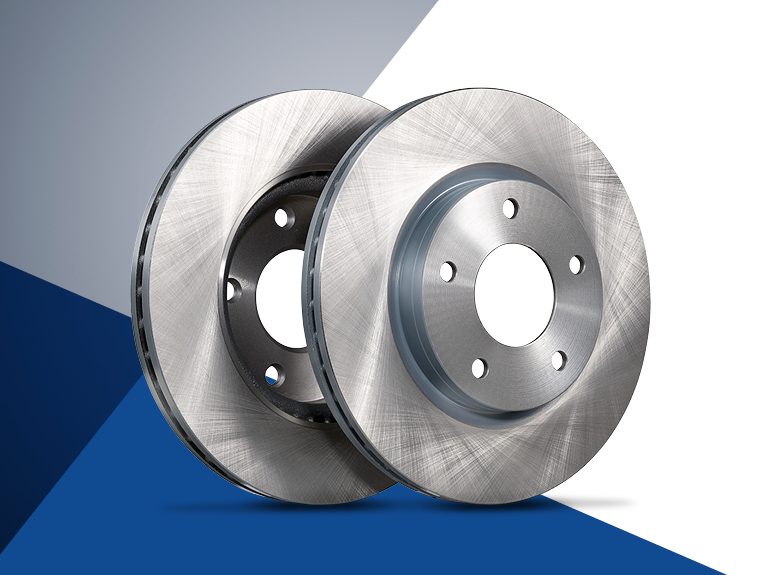

De Matérias-Primas a Produtos de Precisão

Os discos de travão da Blue Print são produzidos ao mais elevado nível com recurso a um processo de fundição de ferro cinzento, que combina materiais novos e reciclados e compostos metálicos. A escolha do material certo é fundamental para a qualidade e desempenho dos discos de travão, para cada aplicação.

É utilizado um conjunto de composições químicas de ferro fundido. Estas são enriquecidas com uma mistura de componentes como forma de aumentar a resistência à tração e a dureza para um desempenho otimizado. Estes componentes incluem molibdénio, cobre, crómio e titânio.

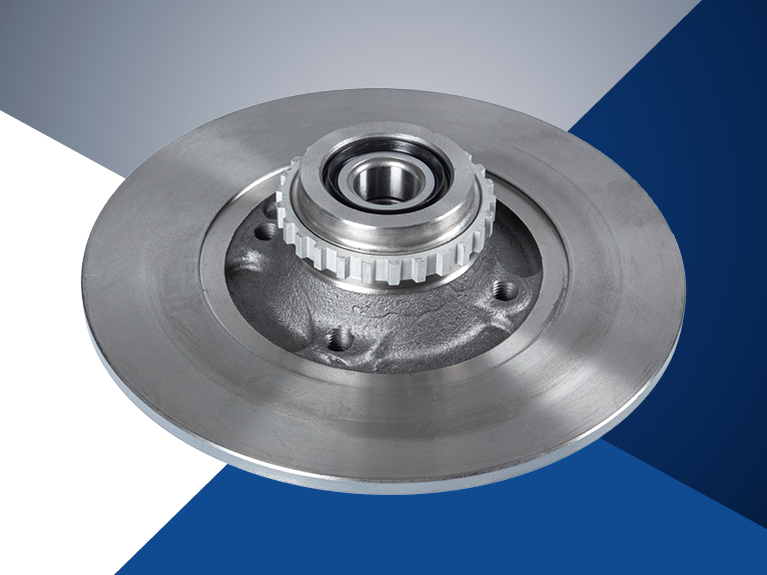

Discos de Travão com Rolamento de Roda Integrado

Algumas aplicações de veículos - particularmente Renault e Peugeot/Citröen - utilizam discos de travão com rolamento de roda integrado no eixo traseiro.

Este tipo de conjunto, estabelecido pelo fabricante do veículo, resulta numa economia significativa de peso, já que o disco de travão também se torna o cubo da roda. Este tipo de conjunto disco/rolamento é equipado com uma roda fónica - ou um codificador magnético para que o sensor de velocidade da roda estabeleça aceleração e desaceleração - de modo a monitorizar a velocidade da roda. O sinal de velocidade da roda é transposto pelas unidades de controlo do veículo e usado para a operação do ABS e outras funções que controlam a estabilidade do veículo.

Esta peça pré-instalada facilita e agiliza a substituição na oficina, garantido um encaixe preciso e eliminando o risco de instalar um rolamento com folga ou um vedante numa posição incorreta. Isto é essencial para a operação e a segurança dos componentes.

Pastilhas de Travão

A Blue Print tem como objetivo encontrar a solução ideal para a segurança, o conforto e a eficácia para cada aplicação de pastilhas de travão. Cada conjunto de pastilhas de travão, dos quais existem mais de 1330 na gama para veículos asiáticos e europeus, apresenta uma elevada resistência à fadiga, um excelente coeficiente de estabilidade de fricção, níveis reduzidos de ruído e uma vibração mínima que proporciona a sensação de segurança para o condutor ao pressionar o pedal do travão. Isto torna a travagem progressiva e confortável.

O fator decisivo para a qualidade otimizada das pastilhas de travão são os componentes individuais que constituem cada pastilha. A combinação desses elementos oferece fiabilidade e segurança.

Características do Material de Fricção: especialmente compatível com o tipo e modelo de veículo.

Características da Camada Intermédia: compressibilidade otimizada que reduz a transferência de calor.

Características do Adesivo: elevada tensão de corte; liga o material de fricção ao suporte metálico da pastilha.

Características da Base da Pastilha: material de elevada resistência.

Calço: reduz o ruído dos travões e é instalado na placa de apoio de aço para amortecer as vibrações entre a pastilha e a pinça

Tambores & Calços de Travão

Normalmente, os tambores de travão são utilizados nos sistemas de travagem traseira de veículos de passageiros; estes também têm uma capacidade comprovada de atuar como travão de estacionamento, o que pode ser combinado com um disco de travão em alguns veículos de maiores dimensões.

Quando o pedal do travão é pressionado, os pistões do cilindro do travão de roda são pressionados contra os calços de travão, expulsando-os. Como resultado, a fricção que é gerada pelo revestimento dos calços - contra a superfície interna do tambor - desacelera e imobiliza o veículo.

A Blue Print dispõe de uma excelente gama com mais de 130 tambores de travão e 300 conjuntos de calços de travão, que cobrem mais de 14 800 veículos asiáticos e europeus.

Dominante ou Arrastado

Existem três tipos de designs dos tambores de travão, sujeitos ao modo como os calços de travão são pressionados sobre os tambores: dominante/arrastado, dominante duplo, duoservo.

Atualmente, o mais utilizado em veículos ligeiros é o tipo dominante/arrastado. O calço dominante é um termo que se refere ao calço que se move na mesma direção da roda quando é pressionado contra o tambor. O outro calço é chamado de calço arrastado. O calço dominante é pressionado na mesma direção que a rotação do tambor. Esta rotação ajuda a pressionar o calço contra o tambor com pressão acrescida para uma força de travagem maior. Isto é designado de efeito servo que fornece força de travagem aos travões de tambor, de forma a desacelerar e parar a rotação.

Travagem para todas as Marcas.

Travagem para todos os LCVs!

As inúmeras manobras de travagem efetuadas pelos LCVs durante um dia de trabalho típico resultam num desgaste mais rápido de todos os componentes de travagem, em comparação com um automóvel normal. Com a sua gama All-Makes, a Blue Print orgulha-se de oferecer mais de 890 componentes de travagem para os LCVs asiáticos e europeus populares nas estradas europeias.

Quando se trata de travagem, temos a peça de substituição certa, seja qual for o seu LCV!