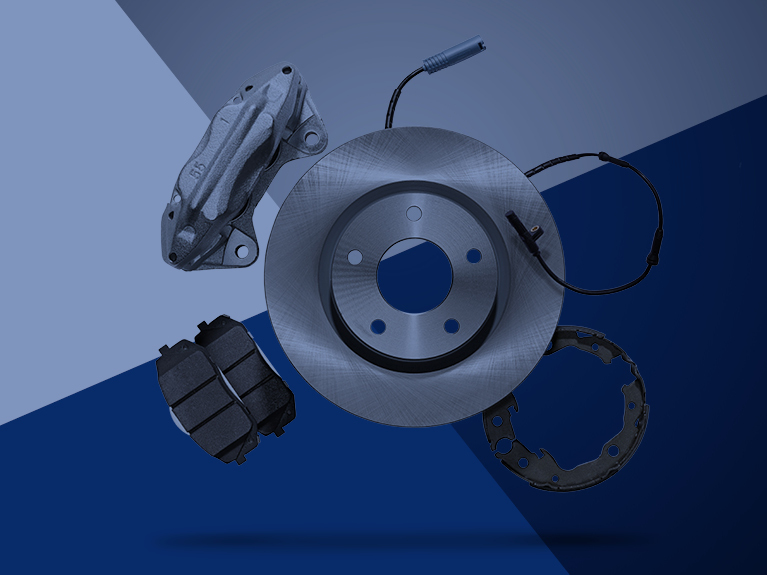

Brzdové kotouče

Teplota naplno

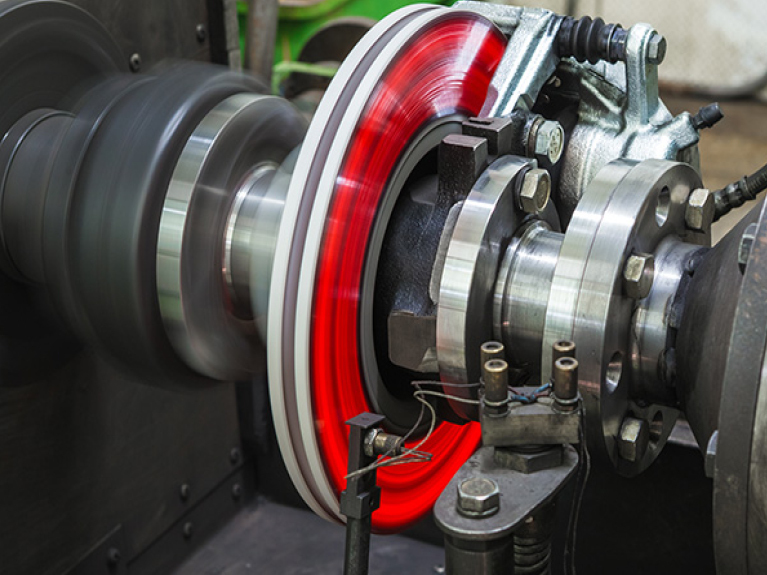

Během toho, co brzdový kotouč rotuje spolu s kolem, je sevřen třecím materiálem brzdových destiček, které jsou z obou stran uchyceny v třmenu a tlakem pístků brzdí otáčení kotouče, čímž také zpomaluje a zastavuje vozidlo. Tato akce vytváří velké množství tepelné energie a produkuje teplo. Množství generovaného tepla závisí na rychlosti a hmotnosti vozidla a na tom, jak silně se brzdí.

Vysoká teplota může způsobit, že brzdy nebudou tak účinné a zeslábnou v důsledku dlouhodobého, silného nebo agresivního brzdění. Přehřáté kotouče mohou trpět nadměrným opotřebením, praskáním, změnou tloušťky (DTV) a mohou se rozpadnout. Řidič bude pravděpodobně muset silněji sešlápnout brzdový pedál, aby vozidlo zpomalil. V extrémních případech může dojít k tomu, že se brzdy zahřejí natolik, že nedokáží vygenerovat dostatečné tření bez ohledu na to, jak silně řidič sešlápne brzdový pedál.

Protože jsou však hlavní součástky vystaveny vzduchu, může být toto teplo účinně rozptýleno - čímž se snižuje slábnutí brzd.

Z bezpečnostních důvodů je důležité vzít v úvahu konstrukci brzdového kotouče a jeho schopnost rychle a efektivně odvádět teplo ve správných oblastech. Aby to bylo možné, musí mít kotouč správnou hmotnost, tloušťku a musí být vyroben z materiálu, který obsahuje velké množství uhlíku.

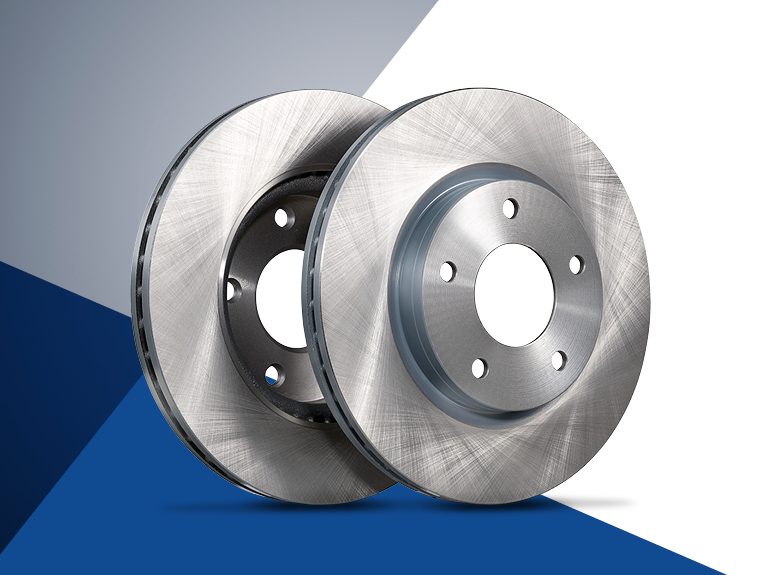

Blue Print nabízí širokou škálu více než 1 750 brzdových kotoučů, které pokrývají více než 96 % všech běžných asijských a evropských vozidel od roku 2000.

Od surovin po precizní produkt

Brzdové kotouče Blue Print jsou vyráběny podle nejvyšších standardů procesem tavení šedé litiny, která se skládá ze směsi nových a recyklovaných surovin kombinujících kovové kompozity. Výběr správného materiálu je rozhodující pro kvalitu a provoz brzdových kotoučů každého vozidla.

Používá se více chemických složení litiny. Ty jsou obohaceny o slitinové přísady, které zvyšují pevnost a tvrdost pro optimální výkon. Mezi tyto přísady patří Molybden, Měď, Chrom, Titan.

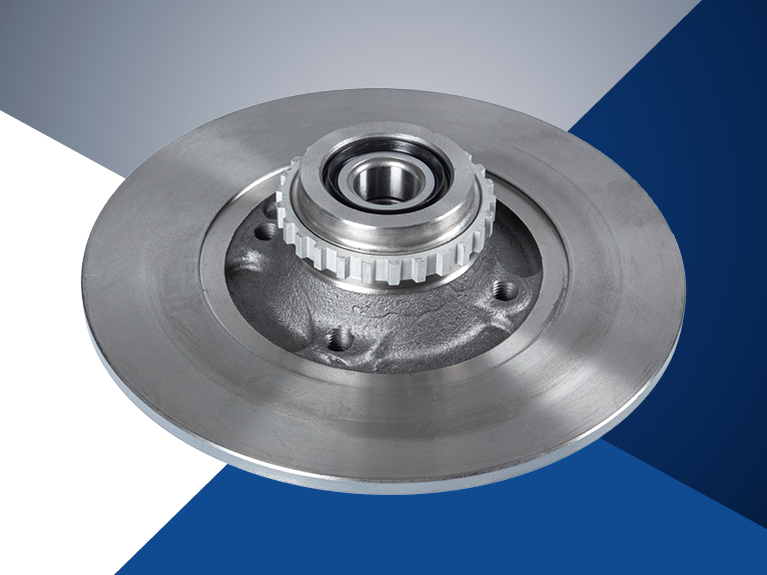

Brzdové kotouče s integrovanými ložisky kol

Některá vozidla - zejména Renault a Peugeot / Citroën - používají brzdové kotouče s integrovaným ložiskem kol na zadní nápravě.

Tento typ montáže zavedený výrobcem vozidla vede k významné úspoře hmotnosti, protože z brzdového kotouče se zároveň stává také náboj kola. Tento typ sestavy kotouč / ložisko je vybaven snímacím kroužkem - nebo magnetickým kodérem pro snímání otáček kola k určení zrychlení a zpomalení - pro monitorování rychlosti kola. Signál rychlosti kola se přenáší řídicími jednotkami vozidla a využívá se k činnosti systému ABS a dalších funkcí, které řídí stabilitu vozidla.

Tento předem sestavený díl usnadňuje a zrychluje výměnu v servisu, zajišťuje dokonalé uložení a eliminuje riziko montáže ložiska s nesprávnou vůlí nebo špatným umístěním těsnění. To je zásadní pro bezpečné fungování komponentů a bezpečnost vozidla.

Brzdové destičky

Cílem společnosti Blue Print je najít optimální řešení pro bezpečnost, pohodlí a efektivitu každé brzdové destičky. Každá sada brzdových destiček, kterých je v nabídce více než 1 330 pro asijská a evropská vozidla, se vyznačuje vysokou pevností ve smyku, vynikajícím koeficientem stability a tření, nízkou hladinou hluku a minimálními vibracemi - což řidiči poskytuje pocit bezpečí, protože brzdění je plynulejší a pohodlnější.

Rozhodujícím faktorem pro optimální kvalitu brzdových destiček jsou jednotlivé komponenty, které tvoří každou destičku. Kombinace těchto prvků zajišťuje spolehlivost a bezpečnost dílů.

Vlastnosti třecího materiálu: Speciálně přizpůsobeno konkrétnímu typu a modelu vozidla.

Funkce mezivrstvy: Optimalizace stlačitelnosti snižuje přenos tepla.

Funkce přilnavosti: Spolehlivost během smyku; spojení třecího materiálu s nosičem destičky.

Vlastnosti opěrné desky: Vysoká pevnost materiálu.

Antivibrační podložka (Shim): Snižuje hluk brzd a je připevněna k zadní ocelové desce, aby tlumila vibrace mezi destičkou a třmenem.

Brzdové bubny & brzdové čelisti

Bubnové brzdy se obvykle používají v systému zadních brzd u menších osobních automobilů; mohou také sloužit jako parkovací brzda, kterou lze u některých větších vozidel kombinovat s kotoučovou brzdou.

Při sešlápnutí brzdového pedálu tlačí pístky brzdových válečků na brzdové čelisti a tlačí je ven. Výsledkem je, že tření generované brzdovým obložením - o vnitřní povrch bubnu - zpomaluje a zastavuje vozidlo.

Společnost Blue Print má excelentní nabídku více než 130 brzdových bubnů a 300 brzdových čelistí, které pokrývají více než 14 800 asijských a evropských vozidel.

Přední nebo zadní

Existují tři typy konstrukcí bubnových brzd podle toho, jak jsou brzdové čelisti na bubny přitlačovány: jednonáběžná brzda, dvounáběžná brzda, DUO servo.

Nejběžnějším typem používaným v dnešních vozidlech je jednonáběžný typ. Přední náběžná čelist je pojem, který označuje čelist, která se pohybuje ve směru otáčení, když je přitlačována k bubnu. Druhá se nazývá zadní náběžná čelist. Přední je stlačena ve stejném směru jako otáčení bubnů. Toto otáčení pomáhá tlačit čelisti proti bubnu větším tlakem, a tím je brzdící síla větší. Tomu se říká "servo effect", který přenáší brzdnou sílu na bubnové brzdy, aby zpomalil a zastavil rotaci.

Brzdy pro všechny značky.

Brzdy pro všechna lehká užitková vozidla!

Nesčetné brzdné manévry, které lehká užitková vozidla zažívají během typického rušného dne, mají za následek rychlejší opotřebení všech brzdových komponentů ve srovnání s běžným osobním automobilem. Blue Print je hrdý na to, že díky své nabídce brzdových komponent pro všechny značky nabízí více než 890 brzdových komponent pro oblíbená asijská a evropská lehká užitková vozidla na evropských silnicích.

Pokud jde o brzdy, máme ten správný náhradní díl, ať už je vaše LCV jakékoliv!