Remschijven

Het komt erop aan

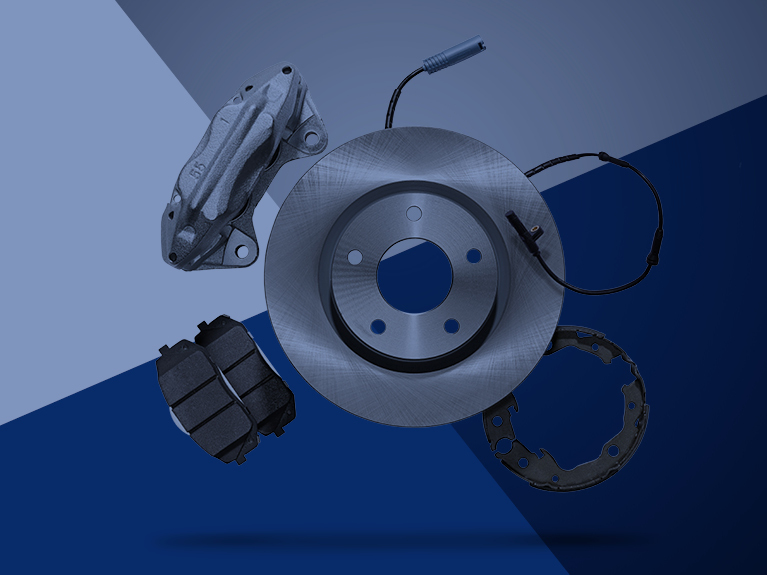

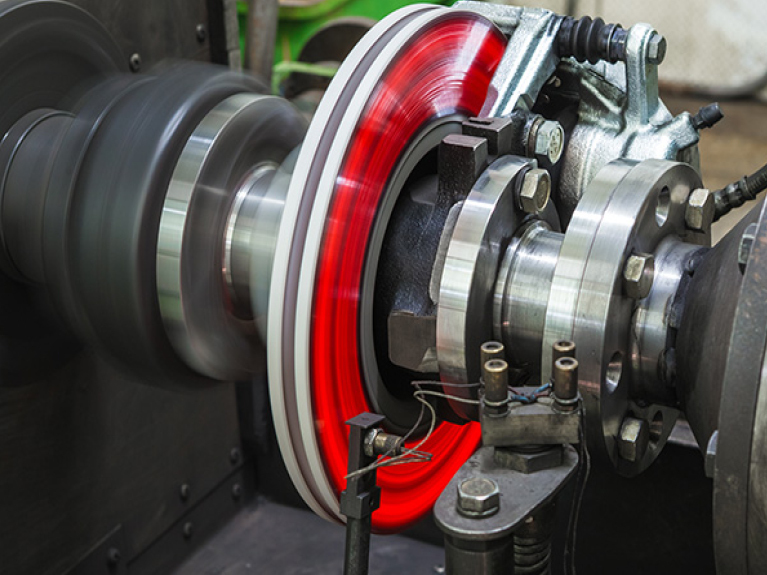

De remschijf roteert met het wiel en wordt vastgeklemd door het wrijvingsmateriaal van de remblok. Door de druk van de zuigers wordt ze aan beide kanten tegen de remblokhouders gedrukt. De schijfrotatie vertraagt, het voertuig vertraagt en wordt tot stilstand gebracht. Dit proces veroorzaakt een grote hoeveelheid thermische energie en produceert warmte. De hoeveelheid warmte die gegenereerd wordt hangt af van de snelheid en het gewicht van het voertuig en hoe hard de remmen worden ingeduwd.

Door de hitte kunnen de schijven minder efficiënt worden en als gevolg van aanhoudend hard of agressief remmen vermindert hun werking. Oververhitte schijven kunnen overmatige slijtage, scheurvorming, variabele dikte (DTW - Disc Thickness Variation) vertonen en mogelijk breken. De bestuurder zal het rempedaal harder moeten induwen om het voertuig te doen vertragen. In extreme gevallen kan het gebeuren dat de remmen zo oververhit geraken dat ze niet genoeg wrijving kunnen genereren, hoe hard het rempedaal ook ingeduwd wordt.

Toch kan, wanneer de componenten blootgesteld zijn aan de atmosfeer, de hitte efficiënt verspreid worden en kan het remfaden verminderd worden.

Voor de veiligheid is het belangrijk dat de remschijf zo geconstrueerd is dat ze de hitte snel en efficiënt in de juiste omgeving kan drijven. Daarom moet de schijf het juiste gewicht, de juiste massa en de juiste dikte hebben en gemaakt zijn van het juiste materiaal, waaronder een hoog koolstofgehalte.

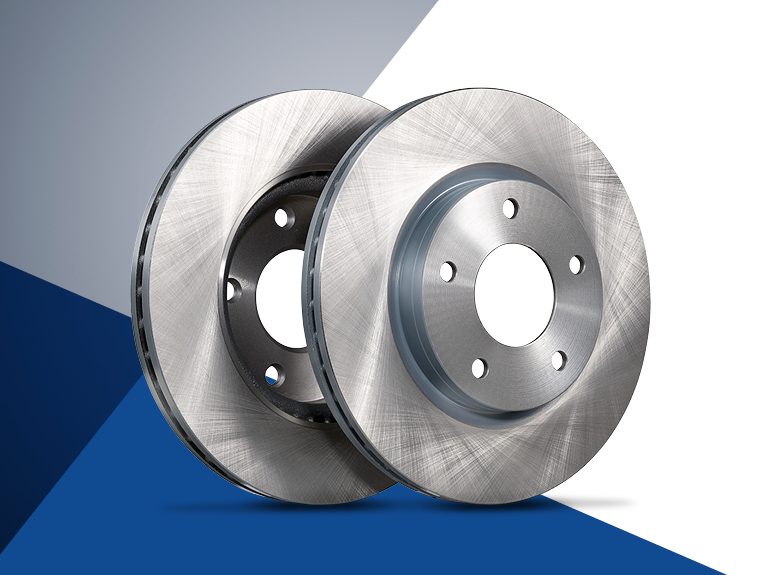

Blue Print heeft een breed assortiment van meer dan 1750 remschijven, die meer dan 96% van alle gangbare Aziatische en Europese voertuigen vanaf het jaar 2000 dekken.

Van grondstoffen tot precisieproducten

Blue Print remschijven worden geproduceerd volgens de hoogste standaards. Een smeltproces van grijs gietijzer combineert nieuwe/gerecycleerde materialen en metalen composieten. De keuze van het juiste materiaal is cruciaal voor de kwaliteit en de werking van de remschijven voor elke voertuigapplicatie.

Een aantal gietijzeren chemische composities worden gebruikt. Ze zijn verrijkt met legeringscomponenten om de treksterkte te verhogen voor optimale prestaties. Deze componenten bevatten molybdeen, koper, chroom, titanium.

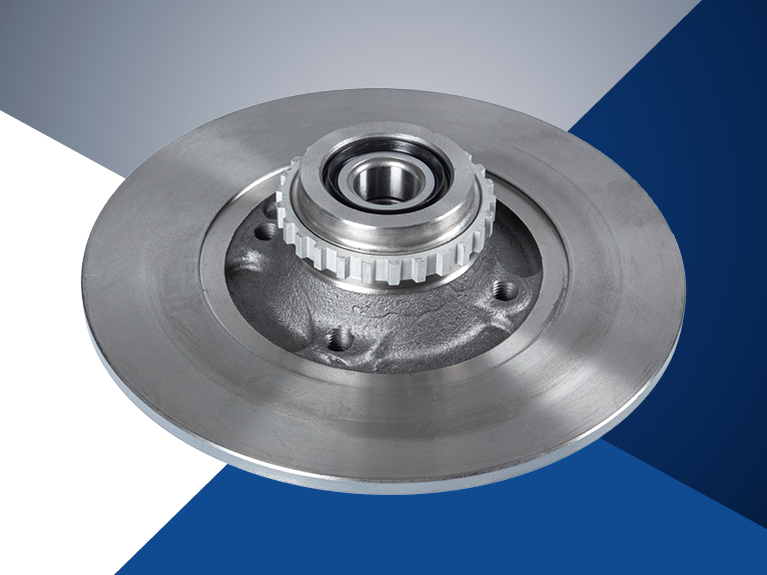

Remschijven met geïntegreerde wiellagers

Sommige voertuigapplicaties - meer bepaald Renault en Peugeot/Citroën - gebruiken schijven met een geïntegreerde wiellager op de achteras.

Dit type van montage ontworpen door de voertuigconstructeur resulteert in een aanzienlijke vermindering van gewicht want de remschijf wordt ook de wielnaaf. Dit type van schijf/lager-montage is uitgerust met een geluidswiel - of een magnetische encoder waardoor de wielsnelheidssensor versnelling of vertraging genereert - dat de wielsnelheid bewaakt. Dit wielsnelheidssignaal wordt omgezet door de controle-eenheid van het voertuig en wordt gebruikt voor de ABS en voor andere functies die de stabilileit van het voertuig controleren.

Dit voorgemonteerd onderdeel maakt de vervanging gemakkelijker en sneller voor de werkplaats, bovendien garandeert het een juiste pasvorm en is er geen risico om een lager te monteren met foutieve speling of afdichtpositionering. Dit is essentieel voor de veilige werking van de componenten.

Remblokken

Blue Print streeft ernaar om voor elk remblok de optimale oplossing te vinden voor veiligheid, comfort en efficiëntie. Elke remblokset, waarvan er meer dan 1.330 in het assortiment zijn voor Aziatische en Europese voertuigen, heeft een hoge afschuifsterkte, een uitstekende stabiliteits-wrijvingscoëfficiënt, lage geluidsniveaus en minimale trillingen - wat de bestuurder een veilig gevoel geeft omdat het remmen progressiever en comfortabeler verloopt.

De individuele componenten van elke remblok zijn bepalend voor de optimale werking van de remblok. Deze elementen samen maken de betrouwbaarheid en de veiligheid uit.

Wrijvingseigenschappen van de materialen : speciaal afgestemd op het voertuigtype en -model.

Eigenschappen van de tussenlaag : optimale samendrukbaarheid vermindert de warmtetransfer.

Adhesieve eigenschappen : hoge afschuifsterkte, bindt de wrijvingsmaterialen aan de remblokhouder.

Eigenschappen van de rugplaat : hoge materiaalsterkte.

Shim: Vermindert remgeluiden en is gemonteerd op de stalen steunplaat om trillingen tussen het remblok en de remklauw te dempen.

Remtrommels en remschoenen

Trommelremmen worden gebruikt in het remsysteem achteraan bij kleine personenwagens. Ze kunnen ook gebruikt worden als parkeerrem, in combinatie met een schijfrem ook bij sommige grotere voertuigen.

Als het rempedaal wordt ingeduwd drukken de wielcilinderzuigers tegen de remschoenen en duwen ze ze naar buiten toe. De wrijving die wordt opgewekt wanneer de remvoeringen tegen de binnenoppervlakken van de trommels drukken, doet het voertuig vertragen tot het stopt.

Blue Print heeft een uitstekend assortiment van meer dan 130 remtrommels en 300 remschoenen voor meer dan 14.800 Aziatische en Europese voertuigen.

Oplopend of aflopend

Er zijn 3 soorten trommelremmen afhankelijk van hoe de remschoenen tegen de trommels worden gedrukt : oplopend / aflopend, dubbel oplopend, duo-servo.

De versie die tegenwoordig het meest voorkomt bij personenwagens is het oplopende/aflopende type. Deze heeft één remschoen die omhoog loopt en één die omlaag loopt, zodat het remeffect identiek is bij vooruit en achteruit rijden. Bij trommelremmen wordt wrijving gegenereerd door de remblokken tegen de binnenkant van de trommels te drukken, die met het wiel meedraaien. Dankzij deze rotatie worden de remschoenen harder tegen de trommel gedrukt, waardoor deze wordt afgeremd (servo-effect).

Brakes for All Makes.

Brakes for All LCVs!

De ontelbare remmanoeuvres die lichte bedrijfsvoertuigen tijdens een drukke dag uitvoeren, leiden tot snellere slijtage van alle remcomponenten in vergelijking met een gewone auto. Met het All-Makes assortiment is Blue Print er trots op meer dan 890 remcomponenten te bieden voor populaire Aziatische en Europese lichte bedijfsvoertuigen op de Europese wegen.

Als het op remmen aankomt, hebben wij het juiste vervangingsonderdeel, welk bedrijfsvoertuig u ook hebt!