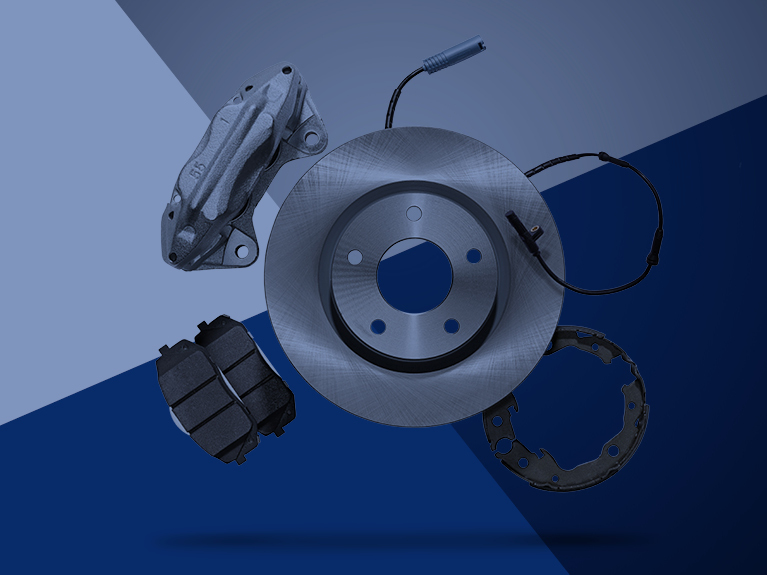

Гальмівні диски

Гаряче, ще гарячіше

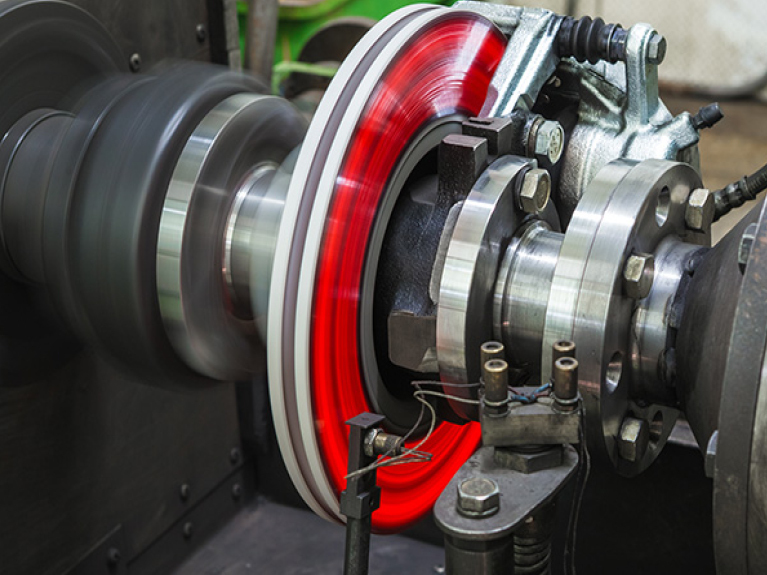

В той час, як гальмівний диск обертається разом із колесом, він з обох боків стискається фрикційним матеріалом гальмівних колодок, встановлених на супорті, за допомогою тиску одного або декількох поршнів уповільнює обертання диска, таким чином пригальмовуючи та зупиняючи транспортний засіб. Така дія генерує багато теплової енергії, виробляючи тепло. Кількість виробленого тепла залежить від швидкості та маси транспортного засобу, а також від сили натискання на гальма.

Тривале, сильне або агресивне гальмування може призвести до надмірного нагрівання гальм, в результаті чого вони стають менш ефективними і відбувається зниження ефективності гальмування. Перегрівання дисків може призвести до надмірного зношування, появі тріщин, зміни товщини гальмівного диска (DTV) та потенційного розламу. Водієві доводиться натискати на педаль гальма все сильніше, щоб уповільнити рух автомобіля. В надзвичайних випадках гальма можуть розігрітись до такого рівня, що вже більше не зможуть забезпечити ефективне гальмування незалежно від того, наскільки сильно водій буде тиснути на педаль.

Але оскільки основні компоненти піддаються впливу атмосферних факторів, це тепло може бути ефективно розсіяне, таким чином знижуючи ефективність гальмування.

З міркувань безпеки важливо враховувати конструкцію гальмівного диска та його здатність швидко і ефективно розсіювати тепло у потрібних місцях. Для цього диск повинен мати правильну вагу, масу і товщину, та бути виготовленим з відповідного матеріалу з високим вмістом вуглецю.

Blue Print пропонує широкий асортимент у понад 1,750 гальмівних дисків, це пропозиція для понад 96% всіх поширених азіатських та європейських транспортних засобів, випущених починаючи з 2000 року і дотепер.

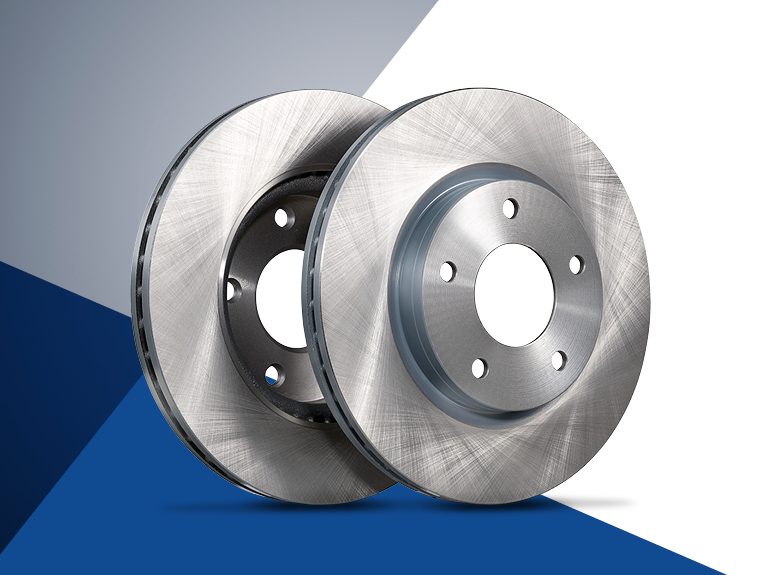

Від сировини до точного виробу

Гальмівні диски Blue Print виготовляються з дотриманням найвищих стандартів виробництва з використанням процесу плавлення сірого чавуну, де поєднуються нові або вторинні матеріали та металеві композити. Вибір правильного матеріалу має вирішальне значення для якості та ефективного функціонування гальмівних дисків для застосування в кожному автомобілі.

Використовується декілька хімічних складів чавуну. Вони збагачені компонентами сплавів, такими як молібден, мідь, хром, титан тощо, задля підвищення міцності на розрив і твердості для досягнення оптимальних показників.

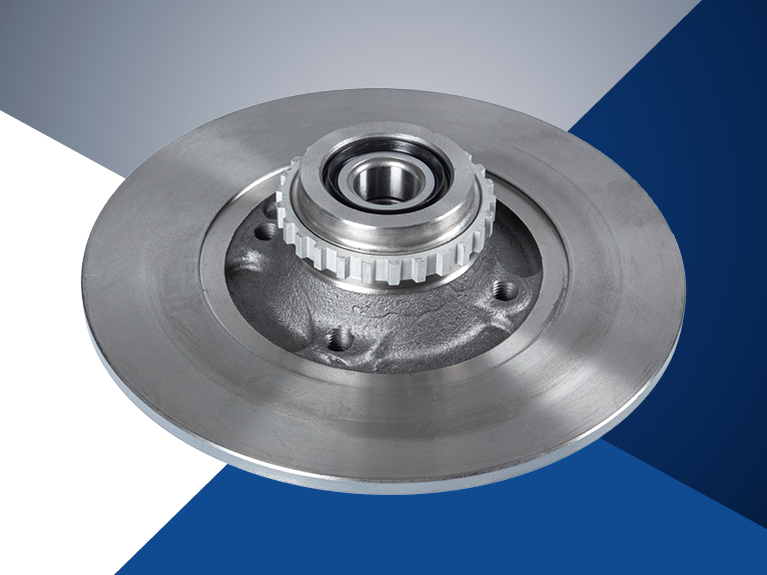

Гальмівні диски з вбудованими колісними підшипниками

У деяких автомобілях, особливо Renault, Peugeot та Citroën, використовують гальмівні диски з вбудованими колісними підшипниками на задній осі.

Такий вузловий метод збирання, започаткований автовиробниками, призвів до значного зменшення ваги, оскільки гальмівний диск виконує функцію колісної ступиці. Цей підшипниковий вузол обладнаний фонічним колесом - магнітним пристроєм для датчика швидкості обертання колеса, який слідкує за прискоренням та уповільненням коліс, таким чином контролюючи швидкість. Сигнал із даними про швидкість обертання коліс передається блоками управління і використовується для роботи системи ABS та інших функцій контролю та стабілізації транспортного засобу.

Цей попередньо змонтований вузол робить процес заміни значно легшим та простішим для автомайстерні, забезпечує точне встановлення та повністю виключає ризик монтажу підшипника з некоректним зазором або розміщенням ущільнювача. А це є основою для безпечного функціонування та надійності компонентів.

Гальмівні колодки

Blue Print має на меті пошук оптимальних рішень щодо безпеки, комфорту та ефективності для кожного застосування гальмівних колодок. Кожний комплект гальмівних колодок, яких в асортименті Blue Print понад 1,330 для азіатських та європейських автомобілів, вирізняється високою міцністю, відмінним постійним коефіцієнтом тертя, низьким рівнем шуму та мінімальними вібраціями. Це гарантує водіям відчуття безпеки при натисканні педалі гальма, а також плавне та комфортне гальмування.

Вирішальним фактором оптимальної якості гальмівних колодок є окремі компоненти, з яких складається кожна колодка. Поєднання цих елементів гарантує надійність і безпеку.

Властивості фрикційного матеріалу: Спеціально підібраний для конкретного типу та моделі транспортного засобу.

Властивості проміжного шару: Оптимальне стиснення знижує теплопередачу.

Властивості клейового матеріалу: Висока стійкість до зсуву, з’єднує фрикційний матеріал з тримачем колодки.

Властивості опорної пластини: Висока міцність матеріалу.

Властивості антишумової / антискрипної пластини: Знижує рівень гальмівного шуму.

Гальмівні барабани & Гальмівні колодки

Зазвичай барабанні гальма використовуються в задніх гальмівних системах невеликих легкових автомобілів; але вони також довели свою здатність виконувати роль стоянкового гальма.

Коли водій натискає на педаль гальма, поршні колісного циліндра розтискають гальмівні колодки і вони розходяться. В результаті сила тертя, яка утворюється під час тертя гальмівних накладок та внутрішньої поверхні барабана, сповільнює та зупиняє транспортний засіб.

Blue Print пропонує відмінний асортимент у понад 130 гальмівних барабанів та 300 комплектів гальмівних колодок, це пропозиція у понад 14,800 застосувань для азіатських та європейських автомобілів.

Активні або пасивні

Існують три різні типи конструкцій барабанних гальм залежно від того, яким чином гальмівні колодки притискаються до барабана: 1) з активною і пасивною колодками, 2) з двома активними колодками, 3) Duo Servo із самопідсиленням.

Найпоширенішим типом, який сьогодні використовується на легкових автомобілях, є активний/пасивний тип. Активною називається колодка, яка рухається в певному напрямку обертання, коли вона притискається до барабана. Інша колодка називається пасивною. Активна колодка притискається до барабана в тому ж напрямку, в якому обертається барабан. Таке обертання допомагає притиснути колодку до барабана з більшим тиском для кращої гальмівної сили. Це називається самопідсиленням, яке надає гальмівним барабанам таку гальмівну силу, яка здатна уповільнити та зупинити обертання.

Гальма Для Всіх Моделей.

Гальма для всіх LCV!

Безліч гальмівних маневрів, які виконують легкі комерційні автомобілі LCV протягом звичайного напруженого робочого дня, призводять до більш пришвидшеного зношування всіх компонентів гальмівних систем, ніж у звичайному автомобілі. Blue Print з гордістю пропонує асортимент Для Всіх Моделей у понад 890 компонентів гальмівних систем для всіх поширених азіатських та європейських LCV на дорогах.

Коли мова йде про гальмування, ми пропонуємо потрібні запчастини, яким би не був ваш LCV!